熟料-低掺量混合材体系助磨剂的增强效果研究

0 引言

在本人前期文章中[1]研究了不同官能团助磨剂对纯硅酸盐水泥熟料体系和熟料-低掺量混合材体系的助磨效果影响的作用规律,结果表明,试验中的各类助磨剂组分对熟料体系和熟料-低掺量混合材体系的助磨效果和增强效果基本相同;同时研究了多元醇和多元醇复合、多元醇和多元醇胺复合的情况,结果表明,对于熟料-低掺量混合材体系,丙二醇和丙三醇含量较高的复合多元醇助磨效果较好,乙二醇含量较高的复合多元醇助磨效果相对较弱;乙二醇与TEA复合具有助磨叠加效应,丙二醇与TEA复合具有助磨-增强功能叠加效应。因此本文将进一步研究以下2个方面的问题:(1)通过复配,研究适用于熟料-低掺量混合材体系的增强型助磨剂(分为早强型、后强型和早强兼后强型)复配方案;(2)复合助磨剂对水泥与减水剂相容性的影响及调控方法。

1 原材料与试验方法

1.1 原材料

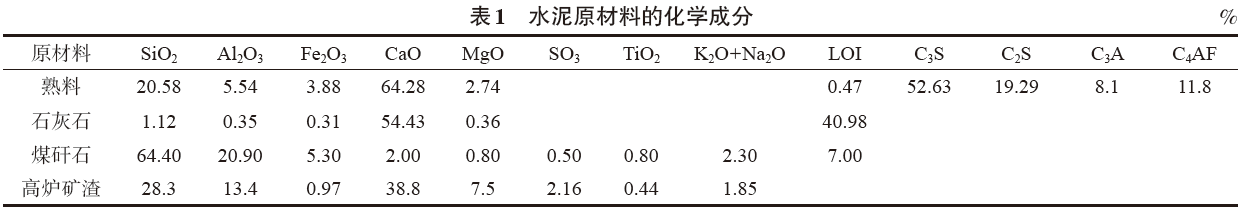

熟料和天然二水石膏由上海宝山南方水泥(集团)有限公司提供,石灰石和煤矸石(700 ℃煅烧2 h)由浙江湖州某水泥厂提供,高炉矿渣由上海宝钢提供。水泥原材料的化学成分见表1。多元醇类:乙二醇、丙二醇、丙三醇;多元醇胺类:三乙醇胺,二乙醇单异丙醇胺,三异丙醇胺;糖蜜。以上试剂均采用国药集团化学试剂有限公司的分析纯产品,糖蜜为市售工业级助磨剂。三聚磷酸钠(STPP)纯度大于95%,采用上海化学试剂有限公司的产品。萘系高效减水剂为棕色粉体,葡萄糖酸钠含量为3%,推荐掺量为0.8%,由上海同树实业有限公司提供。聚羧酸高效减水剂为棕色液体,浓度为30%,葡萄糖酸钠含量为3%,推荐掺量为0.8%,由上海市建筑科学研究院提供。

1.2 试验方法

试验前筛取1~7 mm的熟料备用,将熟料和石膏按质量比95∶5混合,同时将石灰石、煤矸石、高炉矿渣按试验比例掺加到熟料体系中,用Φ500mm×500 mm标准试验磨粉磨至预定时间,过0.9 mm筛,测试水泥比表面积、筛余、粒径分布、胶砂强度等指标。掺加助磨剂时,助磨剂的掺量均为水泥质量的0.1%(含水)。粉磨物料为熟料-低掺量混合材体系,每组5 kg。用勃氏法和筛析法测试粉磨样品的比表面积和筛余,并与未掺助磨剂的样品进行对比,评价助磨剂的助磨效果。

测试水泥粉磨比表面积、筛余、胶砂强度、标准稠度用水量和凝结时间指标分别参照GB/T 8074—2008《水泥比表面积测定方法 勃氏法》、GB/T 1345—2005《水泥细度检验方法 筛析法》、GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》、GB/T 1346—2011 《水泥标准稠度用水量、凝结时间、安定性检验方法》。按照JC/T 1083—2008 《水泥与减水剂相容性试验方法》中的净浆流动度法测试添加减水剂的水泥净浆流动性。水泥用量为500 g/组,水灰比为0.29,萘系减水剂和聚羧酸减水剂的掺量均为0.8%。通过比较掺与未掺助磨剂粉磨的水泥样品的净浆流动性,评价这些助磨剂组分对水泥与减水剂相容性的影响。

2 结果分析与讨论

2.1 增强型助磨剂研究

2.1.1 早强型助磨剂的研究

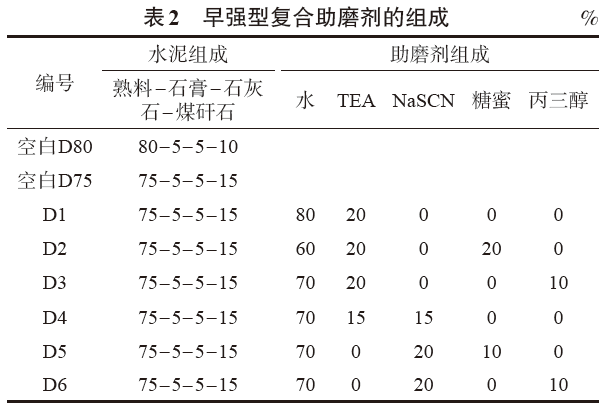

粉煤灰、煤矸石、矿渣等混合材的早期活性较低。如果提高这类混合材在水泥中的掺量,必须要考虑早期强度的损失,宜选用早强型助磨剂。此外,早强型助磨剂还适用于后期强度富余较多的水泥,以实现早期强度与后期强度的平衡。 TEA和NaSCN有较好的早强效果,可用于配制早强型助磨剂。但是它们的助磨效果欠佳。为了满足助磨要求,配入适量助磨效果较好的组分(如丙三醇、糖蜜)。早强型助磨剂的具体组成见表2。

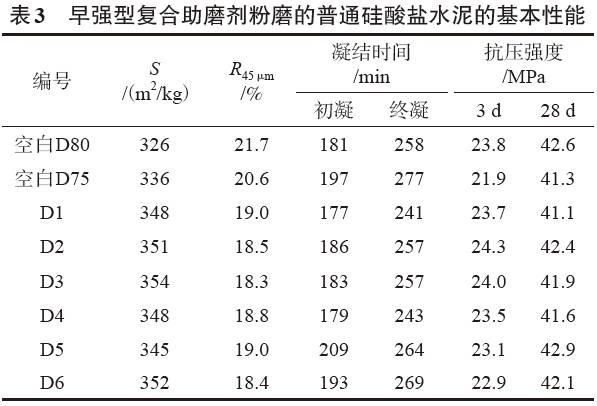

高熟料空白水泥D80的组成为“80%熟料-5%石膏-5%石灰石-10%煤矸石”,低熟料空白水泥D75的组成为“75%熟料-5%石膏-5%石灰石-15%煤矸石”,即D75用煤矸石取代了5%的熟料。按D75的材料组成测试助磨剂D1~D6的助磨效果和增强效果,并与D80进行对比,讨论通过这些早强型助磨剂减少熟料、增加混合材的效果。早强型复合助磨剂粉磨的水泥的基本性能列于表3,助磨效果和增强效果见图1。

从图1(1)和(2)可以看出,水泥组成相同时,助磨剂D1~D6粉磨的水泥比表面积较大,45 μm筛筛余较小,表明它们都有较好的助磨效果。助磨剂D3粉磨的水泥比表面积最大,45 μm筛筛余最小,助磨效果最好,其次为D6和D2。助磨剂D3由TEA和丙三醇复合而成,助磨效果明显优于单独使用TEA(D1)。单独使用NaSCN时的助磨效果不明显,与丙三醇复合而成的助磨剂D6可以使比表面积提高16 m2/kg,45 μm筛筛余减少2.2%,有明显的助磨效果。可见丙三醇使复合助磨剂D3和D6有较好的助磨效果。同样,TEA与糖蜜复合(D2)也能取得较好的助磨效果。NaSCN与糖蜜复合(D5)的助磨效果欠佳。

图1 早强型复合助磨剂助磨效果和增强效果

从图1(3)可以看出,与空白水泥D75相比,助磨剂D1~D6粉磨的水泥3 d抗压强度均有不同程度的提高,这是因为它们都含有较多的早强组分TEA或NaSCN。复合助磨剂D2和D3的早强效果最好,可以使3 d抗压强度提高2.1~2.4 MPa(增强10%左右),从而使低熟料水泥的早期强度达到高熟料水泥(D80)的水平。这两种助磨剂可以补偿熟料降低5%引起的早期强度损失。D1和D4基本上也能满足提高水泥早期强度的要求,只是效果稍低于D2和D3。复合助磨剂D5和D6的增强效果稍差,说明NaSCN不宜与糖蜜或丙三醇配制早强型助磨剂。这些助磨剂对水泥的28 d强度影响较小(<4%),如图1(4)所示。

上述结果表明,对于熟料-低掺量混合材体系,以早强效果较好的TEA为主要组分,助磨效果较好的丙三醇或糖蜜为辅助组分,复合后有助磨-增强功能叠加效应,既能提高水泥早期强度,又能满足助磨要求,可以配制早强型复合助磨剂。NaSCN则不宜与糖蜜或丙三醇复配作早强型助磨剂。

2.1.2 后强型助磨剂的研究

后强型助磨剂主要用于早期强度富余较多、后期强度富余较少的水泥。选用惰性的石灰石和火山灰质的煤矸石作混合材,活性较低,如果减少熟料用量,增加混合材掺量,则后期强度难以保证。

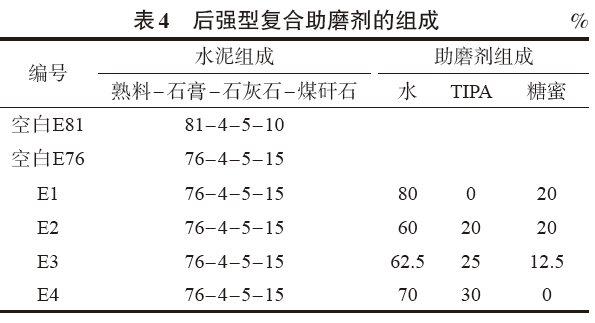

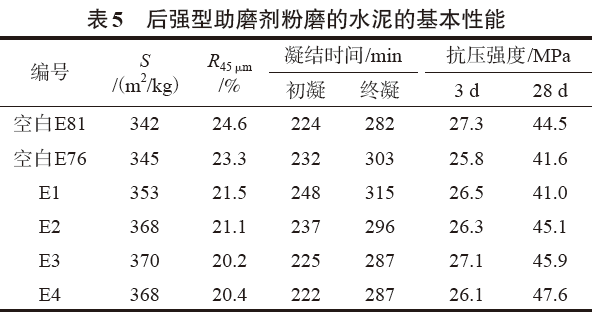

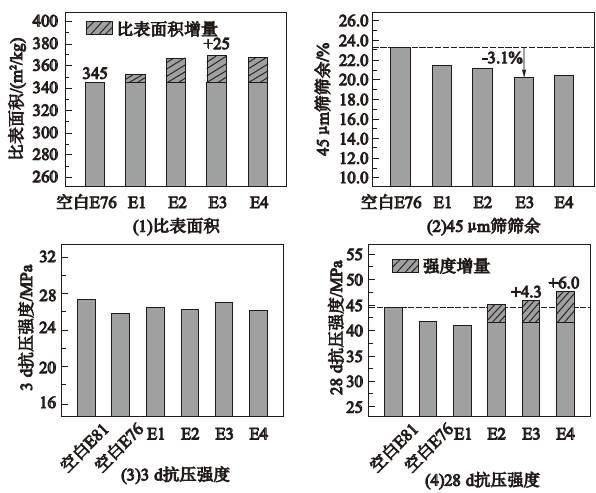

高熟料空白水泥E81的组成为“81%熟料-4%石膏-5%石灰石-10%煤矸石”(水泥厂原配比),低熟料空白水泥E76的组成为“76%熟料-4%石膏-5%石灰石-15%煤矸石”(试验配比),即E76用煤矸石取代了原配比中5%的熟料。按低熟料水泥E76的材料组成测试助磨剂的助磨增强效果,并与高熟料空白水泥E81进行比较,探讨助磨剂提高后期强度、减少熟料用量的效果。三异丙醇胺(TIPA)对熟料体系有较好的助磨效果和后强效果,可用作后强型助磨剂组分。选用成本低廉的糖蜜与之复配,具体组成见表4。

后强型助磨剂粉磨的水泥的基本性能列于表5。除E1(单独使用糖蜜)外,其他三种助磨剂可以使水泥比表面积提高23~25 m2/kg,45 μm筛筛余降低2.2%~3.1%,助磨效果显著,见图2。

表5 后强型助磨剂粉磨的水泥的基本性能

与空白水泥E81相比,E76用煤矸石取代了5%的熟料,导致3 d抗压强度降低1.5 MPa(约5.5%),28 d抗压强度降低2.9 MPa(约6.5%)。助磨剂E2~E4含有20%~30%的TIPA,可以使28 d强度提高3.5~6.0 MPa,增强8.4%~14.4%,从而达到甚至超过高熟料空白水泥E81的水平,如图2(4)所示。尽管E2~E4对早期强度提高不大,但是仍然能保证3 d强度远远高于《通用硅酸盐水泥》(GB 175—2007)的要求。

图2 后强型复合助磨剂助磨效果和增强效果

上述结果表明,助磨剂E2~E4有较好的助磨效果和明显的后强作用,可以使该厂的水泥熟料减少5%,相应地提高混合材掺量,并维持水泥强度等级不变。与单独使用TIPA(E4)相比,TIPA与糖蜜复合而成的助磨剂E3助磨效果更好,成本也比较低,因此,可以选用E3(62.5%水-25%TIPA-12.5%糖蜜)作为后强型助磨剂。由此可见,对于熟料-低掺量混合材体系,以后强效果较好的TIPA为主要组分,助磨效果较好且成本较低的糖蜜为辅助组分,复合后有助磨-增强功能叠加效应,既能提高水泥后期强度,又能满足助磨要求,可配制后强型复合助磨剂。

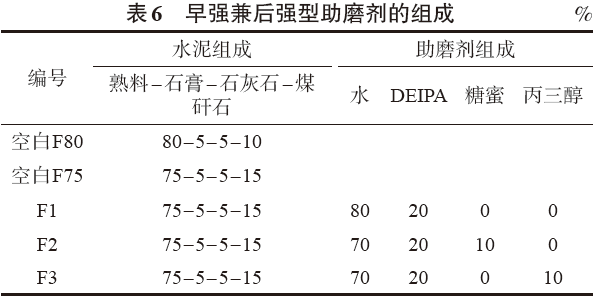

2.1.3 早强兼后强型助磨剂的研究

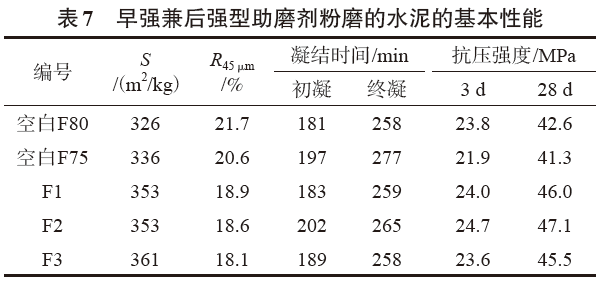

二乙醇单异丙醇胺(DEIPA)对熟料体系(硅酸盐水泥)有较好的助磨效果,还可以同时提高水泥的早期强度和后期强度[2]。DEIPA的成本稍高于TEA和TIPA,早强效果略低于TEA,后强效果与TIPA相差不大。将DEIPA与糖蜜(或丙三醇)复合,配制早强兼后强型助磨剂,具体组成见表6。高熟料空白水泥F80的组成为“80%熟料-5%石膏-5%石灰石-10%煤矸石”,低熟料空白水泥F75的组成为“75%熟料-5%石膏-5%石灰石-15%煤矸石”,即F75用煤矸石取代了5%的熟料。按F75的材料组成测试助磨剂F1~F3的助磨增强效果,并与F80进行对比,讨论它们减少熟料、增加混合材的效果。

早强兼后强型助磨剂粉磨的水泥的基本性能列于表7。掺与未掺助磨剂的水泥的比表面积、筛余和强度对比见图3。

图3 早强兼后强型复合助磨剂助磨效果和增强效果

助磨剂F1~F3都有较好的助磨效果,可以显著提高水泥的比表面积,降低45 μm筛筛余,见图3(1)和(2)。这三种助磨剂有明显的增强作用,如图3(3)和(4)所示,可以使水泥的3 d抗压强度提高1.7~2.8 MPa(增强7.8%~12.8%),28 d抗压强度提高3.2~5.8 MPa(增强7.8%~14.0%),使其达到甚至超过高熟料空白水泥F80的水平。DEIPA与丙三醇复合而成的F3助磨效果最好,增强效果稍低于F1和F2。DEIPA与糖蜜复合而成的F2增强效果最明显,助磨效果也比较好,适合作早强兼后强型助磨剂。在补偿熟料减少5%引起的强度损失之余,F2还保留着较高的富余强度。它可以在保证水泥强度的基础上减少更多的熟料,使用更多的混合材。可见,对于熟料-低掺量混合材体系,以增强作用较好的DEIPA为主要组分,助磨效果较好的糖蜜或丙三醇为辅助组分,复合后既能提高水泥早期和后期强度,又有较好的助磨效果,可以配制早强兼后强型复合助磨剂。

多元醇胺(TEA、TIPA、DEIPA)有明显的增强作用,以此为主要组分,辅以适量的助磨组分(如丙三醇、糖蜜),可以复配出满足不同增强要求的助磨剂——增强型复合助磨剂,其助磨增强效果优于单独使用多元醇胺。

2.2 复合助磨剂与减水剂相容性的检验及调控

通过净浆流动性试验,测试配制的几种典型复合助磨剂对水泥与减水剂相容性的影响,探讨调控助磨剂与减水剂相容性的方法。

2.2.1 复合助磨剂与减水剂相容性的检验

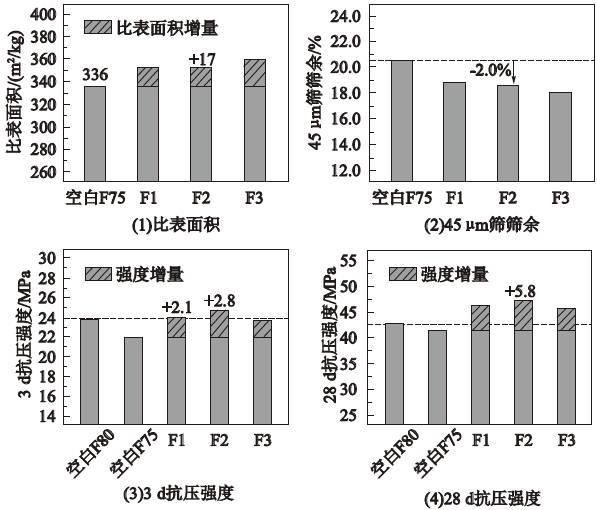

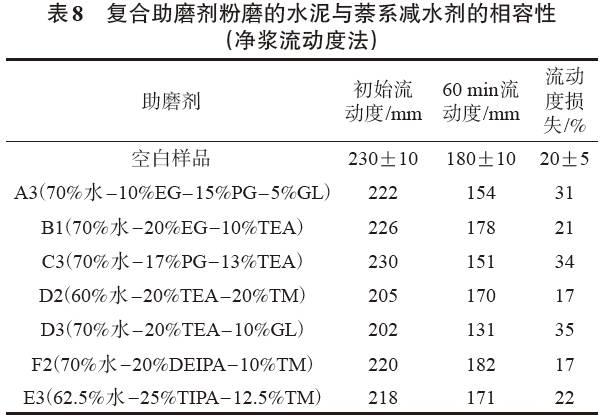

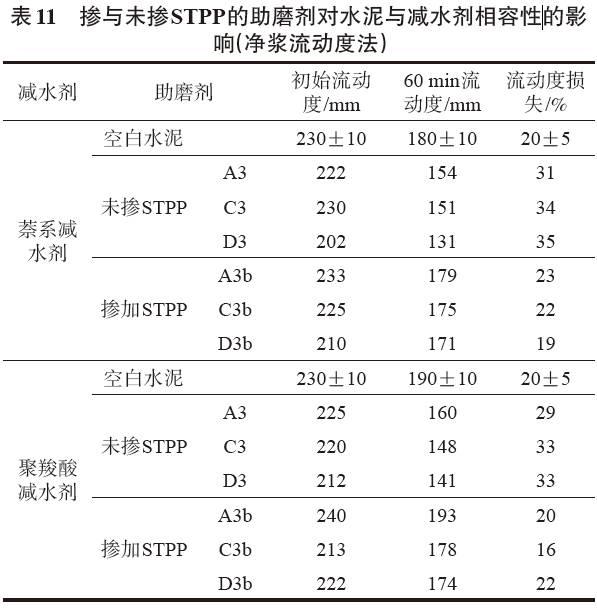

萘系减水剂和聚羧酸减水剂的有效掺量分别为水泥质量的0.8%和0.22%,净浆流动性试验结果列于表8和表9。

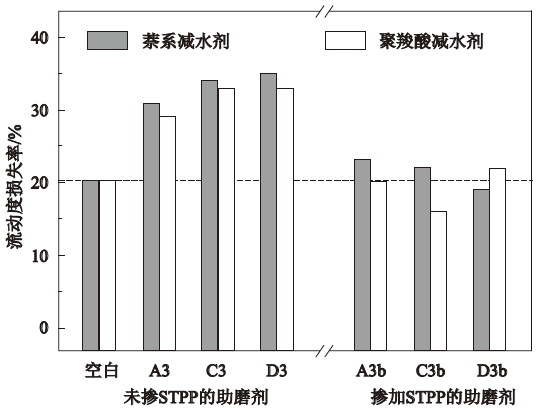

从表8、表9可以看出:复合助磨剂粉磨的水泥与空白水泥的初始净浆流动度相差不大;但是,助磨剂A3、C3和D3粉磨的水泥的60 min净浆流动度明显比空白水泥低15%~30%,D3对应的水泥净浆在60 min时基本丧失了流动性,它们的流动度损失率达30%~35%,明显大于空白水泥(仅为20%)。可见,这三种助磨剂粉磨的水泥与萘系减水剂和聚羧酸减水剂相容性较差,这与它们含有较多的TEA、丙三醇(GL)或丙二醇(PG)有关。在之前的文章[3]中试验表明,这些组分掺量较高时会对水泥与减水剂相容性产生不良影响。与之相反,三聚磷酸钠(STPP)和六偏磷酸钠(SHMP)作助磨剂可以改善水泥与减水剂的相容性。

2.2.2 复合助磨剂与减水剂相容性的调控

在之前的文章[3]中试验表明,助磨剂与减水剂的相容性与它对水泥标准稠度用水量的影响有关。显著降低标准稠度用水量(绝对值减少0.5%以上)的助磨剂组分可以改善减水剂的作用效果,比如三聚磷酸钠(STPP)和六偏磷酸钠(SHMP)。这里尝试用三聚磷酸钠(STPP)改善助磨剂与减水剂的相容性,探索调控助磨剂与减水剂相容性的方法。

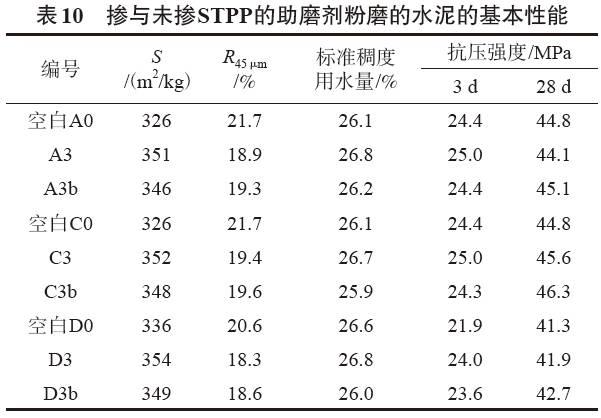

STPP的有效掺量为0.01%时,可以使水泥标准稠度用水量减少1.0%[3]。用插值法推算,STPP的有效掺量为0.005%左右时,可以使水泥标准稠度用水量减少0.5%。为稳妥起见,将STPP的掺量定为0.007%。在复合助磨剂A3、C3、D3中配入7%的STPP,编号依次为A3b、C3b、D3b。例如,A3的组成为“70%水-10%EG-15%PG-5%GL”,A3b的组成为“63%水-10%EG-15%PG-5%GL-7%STPP”。试验结果见表10。

从表10可以看出,掺与未掺STPP的助磨剂粉磨的水泥细度和强度相差不大,表明STPP对这些助磨剂的助磨增强效果影响较小。与未掺STPP的助磨剂A3、C3、D3相比,掺加STPP的助磨剂A3b、C3b、D3b粉磨的水泥的标准稠度用水量降低0.6%~0.8%,即STPP表现出一定的“减水作用”。

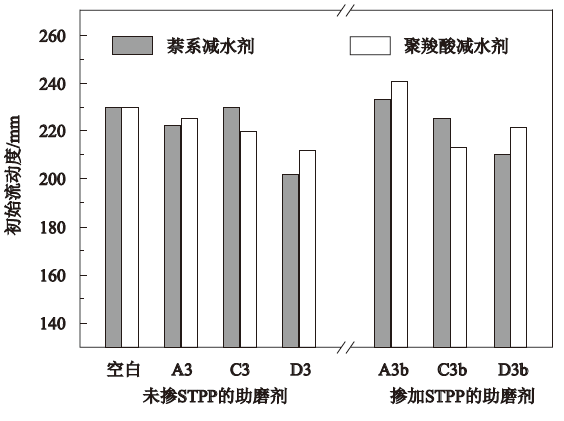

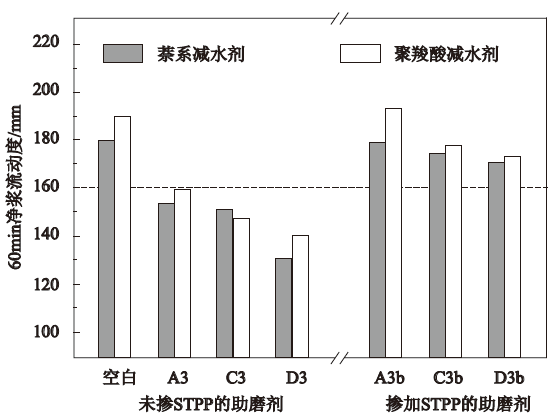

掺与未掺STPP的助磨剂对水泥与减水剂相容性的影响见表11和图4~图6。与未掺STPP的同类型助磨剂相比,STPP使水泥净浆初始流动度略有提高(见图4),60 min净浆流动度提高20~30 mm(见图5),流动度损失率降低了10%左右(见图6),明显改善了助磨剂与减水剂的相容性。可见,在助磨剂中加入适量的STPP可以改善助磨剂与减水剂的相容性。

上述结果表明,如果复合助磨剂中含有较多的TEA或丙三醇,它们粉磨的水泥可能会出现与减水剂相容性不良的问题。在助磨剂中加入适量的三聚磷酸钠(STPP),可以改善助磨剂与减水剂的相容性。

图4 水泥的初始净浆流动度

图5 水泥的60 min净浆流动度

图6 水泥的60 min净浆流动度损失率

3 结论

本文就熟料-低掺量混合材体系进行研究,以TEA为主要组分,丙三醇或糖蜜为辅助组分,复合后可以配制早强型复合助磨剂;以TIPA为主要组分,糖蜜为辅助组分,复合后可配制后强型复合助磨剂;以DEIPA为主要组分,糖蜜或丙三醇为辅助组分,复合后可以配制早强兼后强型复合助磨剂。多元醇胺(TEA、TIPA、DEIPA)有明显的增强作用,以此为主要组分,辅以适量的助磨组分(如丙三醇、糖蜜),可以复配出满足不同增强要求的助磨剂——增强型复合助磨剂,其助磨增强效果优于单独使用多元醇胺。对于复配助磨剂与减水剂的相容性方面,在助磨剂中加入适量的STPP可以改善助磨剂与减水剂的相容性。

作者:伍根伙,等

作者单位:同济大学 材料科学与工程学院

本篇文章来源于微信公众号: 水泥

![DataRoom 简单、免费、开源的大屏设计器[Docker部署]](http://ffxcl.cn/zb_users/theme/ydjijian/include/random/10.jpg)

![Komga[Docker]](http://ffxcl.cn/zb_users/theme/ydjijian/include/random/9.jpg)